Ameco应用3D打印技术 提升飞机客舱内饰修理水平

2022-10-18

近期,Ameco飞机大修产品事业部自主研发的“3D打印技术在飞机客舱内部装饰部件修理中的应用”项目取得了阶段性成果,首个自主制造的完全采用3D打印一次成型的“A330厨房滑动台面下固定锁

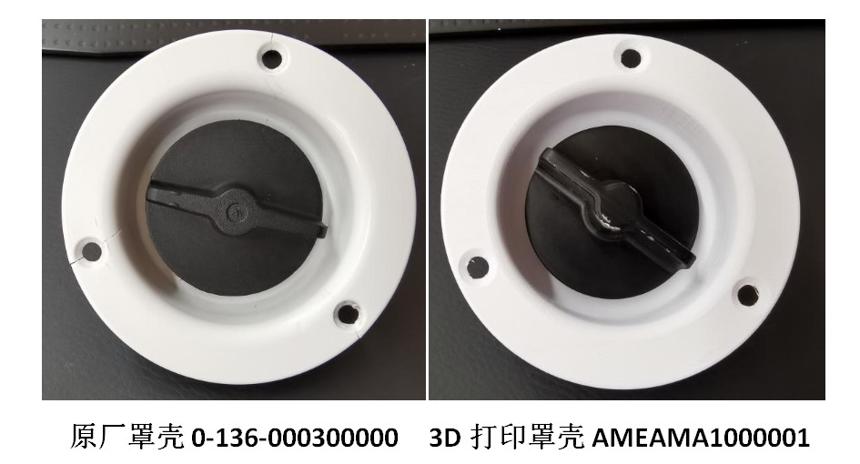

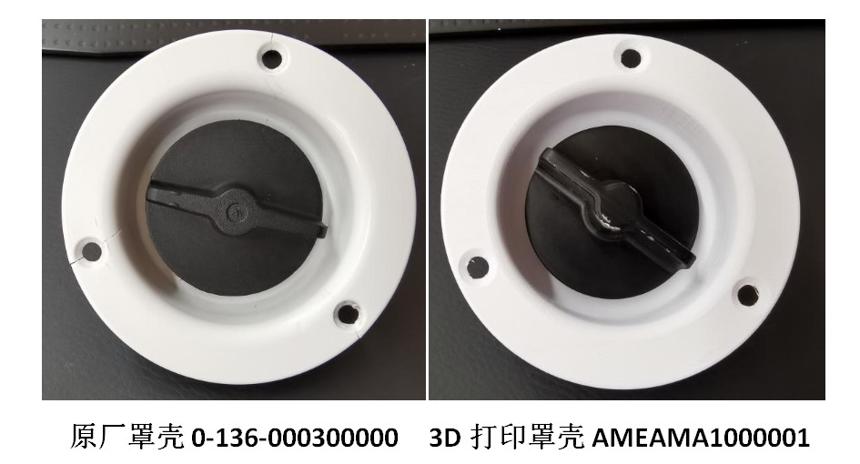

航空圈讯 近期,Ameco飞机大修产品事业部自主研发的“3D打印技术在飞机客舱内部装饰部件修理中的应用”项目取得了阶段性成果,首个自主制造的完全采用3D打印一次成型的“A330厨房滑动台面下固定锁罩壳”获得DMDOR适航批准,并在国航飞机上成功安装。同时,事业部完成《飞机客舱内部装饰性零件增材制造工艺流程手册》的编写工作,标志着Ameco已具备将3D打印技术应用于客舱装饰件维修的能力,进一步提升了Ameco飞机客舱内饰修理水平。

两年前,Ameco飞机大修产品事业部启动“3D打印技术在飞机客舱内部装饰部件修理中的应用”项目,项目负责人金国喜既兴奋又忐忑,兴奋的是如果3D打印产品应用到飞机客舱内饰修理中,将大大提升修理周期和效率,且3D打印材料种类多,基本能满足各类材料所需强度,而价格相较于原厂商则更低,可以节省成本。但当时整个民航圈内成功应用3D打印技术的企业寥寥无几,更不用提核心参数等数据支撑,可以说是了解甚少。用金国喜的话说就是“万事开头难,只要肯钻研”。作为一名经验丰富的客舱工程师,他自学3D建模软件,从日常工作的零部件入手,尝试搭建试验数据模型,摸索调整核心参数,对比试验品强度等数据。试验品小到一个垫片、堵盖,大到扶手、行李箱模具、侧板窗框等,经过上百次的摸索和尝试,他逐渐摸索到了其中的门道,掌握了最关键的核心基础打印数据。

目前,该项目已完成了项目可行性确认、3D打印的材料选择和验证、工艺流程设计、设计文件的制定与批准、符合性检查、限制要求等阶段性目标,目前安装3D打印产品的飞机运行情况良好。

下一步,Ameco飞机大修产品事业部将更新现有设备,从“人、机、料、法、环”全方位着手,联合工程、检验、生产等团队力量,合理加大项目资金投入,进一步推进3D打印技术的应用和改进,争取早日获得PMA授权认证,为飞机零部件维修提供全新的选择替代方案。

下一步,Ameco飞机大修产品事业部将更新现有设备,从“人、机、料、法、环”全方位着手,联合工程、检验、生产等团队力量,合理加大项目资金投入,进一步推进3D打印技术的应用和改进,争取早日获得PMA授权认证,为飞机零部件维修提供全新的选择替代方案。

谈到3D打印技术未来在民航维修领域的发展,金国喜信心十足:“首个3D打印产品在国航飞机上的成功使用为应用技术深层次发展奠定了实践基础。”3D打印技术是Ameco向科技密集型MRO企业发展的一个缩影。未来,Ameco将继续把科技创新理念厚植于发展构架之中,打好创新“组合拳”,汇成科技创新的合力,向“百年老店”不断进军,行稳致远。( 王惟元、金国喜)

上一篇:湖南机场总经理谭克涛会见中通集团副总裁一行

下一篇:俄罗斯一架苏-34战机坠毁在民宅 飞行员逃生 居民13死多伤

热点推荐

江苏无锡至墨西哥城货运航线首航成功

江苏无锡至墨西哥城货运航线首航成功[详情]

男子酒后误机谎称飞机上有炸弹 被判处拘役5个月

男子酒后误机谎称飞机上有炸弹 被判处拘役5个月[详情]

桂公网安备 45010302001978号

桂公网安备 45010302001978号